پروژه ها

ما MC، EMC، EPC و EPC-F را برای پروژه های مختلف در زمینه متالورژی، معدن و انرژی های تجدید پذیر انجام می دهیم.

با هدف ساخت کارخانه های بسیار کارآمد، قابل اعتماد و ایمن در کنار خدمات پشتیبانی طولانی مدت ما

تولید شمش منیزیم

در سالهاي اخير با توجه به ويژگيهاي خاص منيزيم که مهمترين آنها دانسيته پايين، نسبت وزن به استحکام بالاتر از آلومينيوم، قابليت تشکيل ترکيبات بين فلزي و فعاليت شيميايي بالا است، توجه خاصي به اين ماده ارزشمند شده است. منيزيم فلزي به عنوان يک کالاي واسطهاي در صنايع آلومينيوم و فولاد با عنوان عنصر آلياژي، احيا کننده و يا عنصر گوگردزدا و… استفاده ميشود. همچنین منیزیم و آلیاژهای آن جایگزین بسیار مناسبی برای قطعات فولادی و آلومینیومی خودروها هستند که موجب سبکتر شدن خودروها، کاهش مصرف سوخت و در نتیجه کاهش آلودگی محیطزیست میگردد…

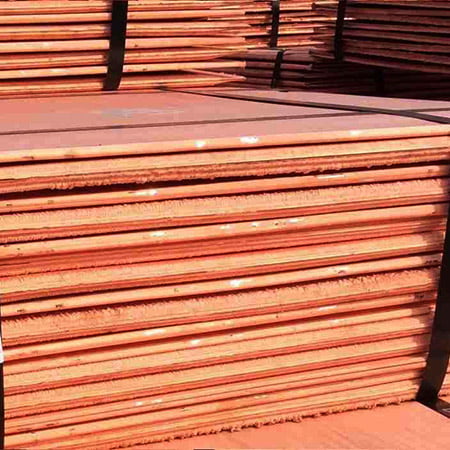

تولید کاتد مس

مس به عنوان یکی از فلزات پرکاربرد بویژه در صنایع الکتریکی، در سالهای اخیر با رشد چشمگیر تقاضا و در عین حال کمبود تولید مواجه شده است. صنایع الکتریکی، صنایع ساختمانی، حمل و نقل و … از مهمترین مصرفکنندگان مس و آلیاژهای آن هستند که در تولید انواع سیم و کابل، تیوب و لوله، شیرآلات ساختمانی، افشانههای اطفا حریق، سیستمهای گرمایشی و … مورد استفاده قرار میگیرد. تقاضای مس در مقیاس جهانی به دلیل رشد صنایع الکترونیک، تولید ماشینآلات صنعتی و حملونقلی، ساختوساز و …، در حال افزایش است به طوری که پیشبینیها نشان میدهد، میزان تقاضا برای مس در سال 2025 به بیش از 28 میلیون تن خواهد رسید که …

خطوط تولید بریکت

مواد مختلف معدنی بنا به دلایل متنوعی به صورت بریکت تولید میشوند. از این دلایل میتوان به افزایش استحکام مواد معدنی و افزایش مقاومت به خوردگی این مواد بویژه در حمل و نقل در مسافتهای طولانی، کاهش اتلاف مواد اولیه مورد استفاده در فرآیندهای مختلف با تبدیل نرمه مواد معدنی به بریکت، افزایش سینتیک واکنشهای شیمیایی در اثر تماس بهتر ذرات به هم و … اشاره نمود. فرآیند تولید بریکت مواد معدنی بدین صورت است که مواد معدنی به کمک تجهیزات انتقال مواد به سمت ماشینهای بریکتساز منتقل میشوند. قبل از ورود مواد معدنی به ماشین بریکتساز امکان دارد تا مخلوطی از چسبهای مخصوص و یا …